Оборудование для переработки автомобильных шин

ВСЕ ОТВЕТЫ на ВОПРОСЫ ЗДЕСЬ.

Чистая прибыль после запуска нашего оборудования, составляет от 2,5 миллиона рублей в месяц.

Линия по переработке автомобильных шин в резиновую крошку производительностью 1000 кг. резиновой крошки за 1 час. — это высокотехнологичное автоматизированное оборудование, предназначенное для утилизации автомобильных шин и получения резиновой крошки. Разработана силами Научно-исследовательских центров и конструкторских бюро с большим опытом работы в области переработки отходов разных классов опасности. Полученная продукция очищена от примесей, что удорожает ее для покупателя.

При работе образуются следующие продукты:

- Резиновая крошка 0,63 мм.

- Резиновая крошка 1-3 мм.

- Резиновая крошка 3-5 мм.

- Металлический корд

- Текстильный корд

Почему мы лучше?

- Надежность оборудования и его конструктивные особенности проверены временем и большими производственными нагрузками.

- Программное управление с системой контроля работы на главном мониторе.

- Расположение элементов для быстрой замены расходных частей (ножи).

- Использование стали и твердых сплавов с глубоким научным расчетом нагрузок на подвижные элементы.

- Гарантия на бесперебойность работы при соблюдении промышленного регламента до 3-х лет.

- Доступность всех узлов.

- Меньшее количество обслуживающего персонала.

- Отсутствие жалоб от владельцев.

Характеристики комплекса переработки шин.

- Энергопотребление 180 кВт/час.

- Производительность на выходе 1000 кг./час.

- Количество рабочих 3

- Площадь — 550 м2 (без учета складских)

- Высота — 6 м.

- Ширина — не менее 8 м.

- Температура — не ниже 0 С.

Явные преимущества нашего изделия по переработке шин в сравнении с линиями других производителей.

- Не режем шину радиально — экономия 2 рабочих места.

- Перерабатываем шины всех типов. Оборудование адаптировано под систему утилизации автомобильных использованных шин. Одновременная переработка шин без исключений.

- Настройки оборудования на фракцию крошки с выработкой до 70% от общего объема.

- Низкий уровень энергопотребления при использовании передовых систем и решений.

- На выходе чистейшая продукция без инородных примесей.

- За счет отработанного подхода к производственному процессу, число обслуживающего персонала сокращено.

- Измельчение в четыре этапа увеличивает срок службы расходных частей оборудования (ножи).

Спрос на резиновую крошку круглый год. В разгар сезона с июля по октябрь приобрести резиновую крошку крайне проблематично в связи с тем, что этот продукт выкуплен заранее.

Реформы в утилизации отходов (автомобильная шина — малоопасный отход 4 класса опасности согласно ФККО – Федерального классификационного каталога отходов) ужесточаются, создавая благоприятные условия для открытия предприятий по переработке шин в резиновую крошку.

Характеристики автоматизированной линии «Русполимерсервис»

- Производительность — 1000 кг. /час готовой резиновой крошки

- Энергопотребление – 180кВт/час

- Качество резиновой крошки на Европейском уровне.

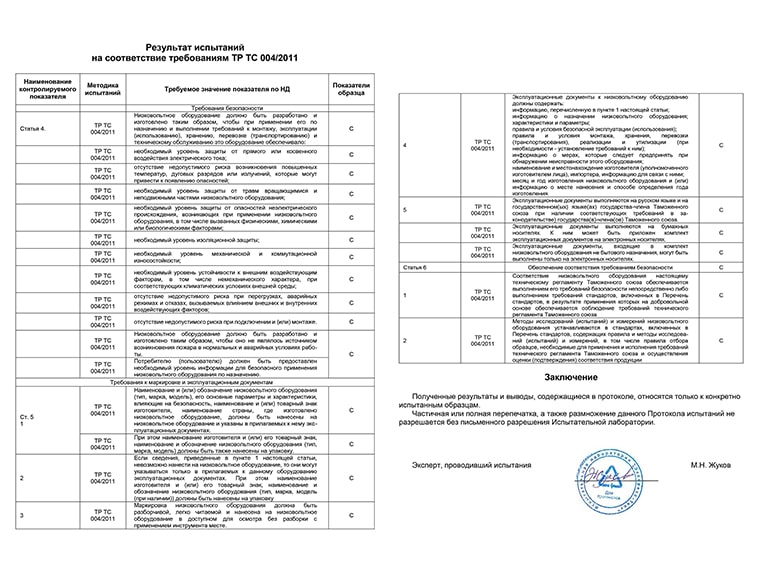

- Наличие Сертификатов качества оборудования.

- Чистая прибыль от 2,5 миллиона рублей в месяц.

От участников рынка переработчиков шин можно услышать советы о том, какой должна быть надежная и работающая линия для измельчения резины. Мы прошли все эти этапы, покупая зарекомендовавшие себя на рынке узлы топ производителей, составляя их в линии по переработке шин в крошку. К сожалению, на таком оборудовании невозможно снизить энергопотребление, так как конструкторский подход к изделию в Европе отличается от требований, которые ставит перед изготовителем рядовой покупать, у которого на первом месте стоит компактность, надежность и дешевизна расходных заменяемых элементов (ножи, фрезы), а главное экономичность, скорая окупаемость и минимальная себестоимость при маржинальности рынка и отсутствия Государственных компенсаций. Эволюционируя в нише переработчиков шин и экспериментируя со сплавами и углами атаки режущих элементов, мы справились с задачами, получив надежное изделие с выработкой готового продукта (резиновая крошка) до 1 500 кг. /час. четко уяснив для себя факт того, что производя самостоятельно оборудование, возможно получить от каждого узла требуемую производительность с энергопотреблением 180кв/час и компактностью изделия.

Комплектность Линии по переработки шин

- Шредер по измельчению цельных шин

- Шредер первичного измельчения

- Шредер вторичного измельчения

- Дробилка (Распер) № 1

- Вибрационный стол с магнитной сепарацией № 1

- Дробилка (Гранулятор) № 2

- Текстильная сепарация

- Вибрационный сортировочный стол с магнитной сепарацией № 2

- Комплект дозировки с фасовкой готовой продукции

- Управление полное-автоматизированное, контролируется начальником смены

- Узлы соединены между собой транспортерами и пневматической трассой доставки сырья.

С подробным описанием перечисленных узлов возможно ознакомиться во вкладке Оборудование, разделы Шредер, Дробилка.

Отличие на рынке

- Надежная и упрощенная конструкция

- Используются редуктора и моторы зарекомендовавшие себя в Европе

- Универсальность в переработке сырья размером 0,01-1800мм.

- Ровные грани резиновых гранул,

- Очистка металлического и текстильного корда.

- Количество рабочих в одну рабочую смену 3 (три) сотрудника

Производственный процесс

(работа выполняется 2 (двумя) рабочими.

- Предварительный анализ шин на пригодность к переработке

- Удаление бокового кордного кольца автомобильной шины на станке

- Подача шины диаметром до 1700мм. на транспортерную ленту к Шредеру по измельчению цельных шин

(осмотр дальнейшей переработки выполняется начальником смены, являющемся третьим рабочим)

- Для дальнейшего измельчения по транспортерной ленте прошедшая первый этап пережеванная шина попадает в Шредер первичного измельчения, затем в Шредер вторичного измельчения, из которого дробленые фрагменты 20х20мм. попадают в дробилку № 1, после которой, полученная резиновая масса сепарируется с отделением посторонних примесей (металл и текстиль). Пройдя этап очистки сырье попадает в Дробилку № 2, где получается фракционная нарезанная крошка с ровными гранями фракционностью 0,01-5мм. Попадая в сектор текстильной сепарации, продукция очищается от не состоящих из резины примесей попадая в вибрационный сортировочный стол с магнитной сепарацией № 2, после которого фасуется в тару.

Тара (мешки) с резиновой крошкой вывозятся штатным водителем на склад готовой продукции, который размещают под открытым небом.

Владельцы Линии по переработки автомобильных шин в крошку «Русполимерсервис» могут без проблем покупать шины у населения и при этом находится в ТОП-3 предприятий по низкой себестоимости крошки, так как производитель оборудования заложил высокую маржинальность при низком энергопотреблении и трудозатратах на обслуживание.

Использование продуктов переработки шин в резиновую крошку здесь.

О рынке шин

Ежегодное количество запасов отработанных шин в мире составляет от 90 мл. тонн, с ежегодным ростом + 10 мил. тонн. Доля России от мирового объёма шин составляет 20% из которых 60% поступает переработчикам шин, работающих на Европейском оборудовании стоимостью от 2,5 миллионов Евро.

Проблема для покупателя оборудования по переработке шин в крошку на Российском рынке это получение гарантий надежности и бесперебойности работы узлов автоматизированной линии. На AVITO представлены объявления о сбыте бывшего в употреблении Российского оборудования, которое в действительности не оправдало надежд приобретателя. Бизнес приносящий доход продается крайне редко. Что бы понять причину отказа от такого бизнеса, необходимо выехать на предприятие к продавцу и пообщаться с обслуживающим персоналом, или сотрудниками коммерческих точек по соседству, из разговора с которыми правдивые обстоятельства продажи станут очевидными. В 90% это убытки в результате поломок и отсутствие надежности оборудования.

Представленные на Российском рынке линии по переработке шин и резинотехнических изделий по факту потребляют электроэнергию от 250кВт/час., при производительности в 350кг. /час. готовой резиновой крошки на выходе в фасовочную тару (мешки).

ООО «Русполимерсервис» предлагает надежные, высокопроизводительные линии для измельчения автомобильных шин (покрышек) в резиновую крошку. В оборудовании применены передовые конструкторские идеи советских специалистов, совмещенные с лидирующими конструкторскими идеями Zerma (Германия) и ELDAN (Дания).